輸送機運行時產生異常振動,如何快速定位振動源?

作者:中輸輸送機 | 發布時間:2025-11-11 |

載入中...

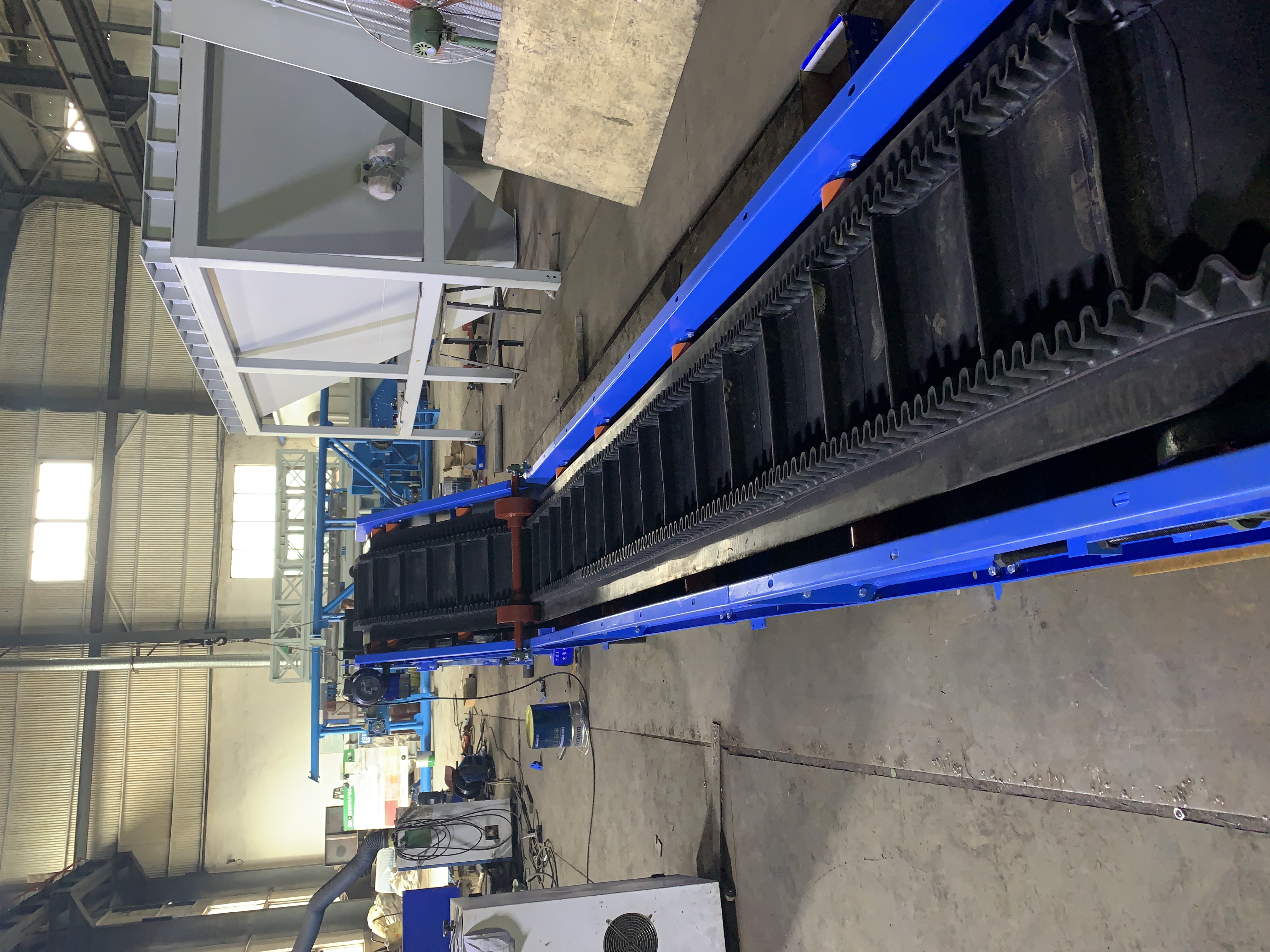

輸送機運行中的異常振動,如同設備發出的“求救信號”,不僅會加劇部件磨損、縮短設備壽命,更可能引發輸送帶撕裂、物料灑落等安全事故。快速準確定位振動源,是及時處置故障、恢復穩定運行的關鍵。振動源的定位需遵循“先宏觀觀察、再分區排查、結合工具驗證”的原則,從設備結構出發,聚焦驅動系統、承載部件、輸送介質等關鍵環節,高效鎖定問題根源。

明確振動基礎特征是定位的前提,通過“聽、看、觸”初步判斷振動屬性。首先以聽覺辨識:均勻的低頻振動多與轉動部件失衡相關,尖銳的高頻異響可能是軸承磨損或部件卡阻,間歇性沖擊聲則大概率是異物卡滯或接頭松動。視覺觀察需關注振動伴隨現象,若振動時輸送帶明顯跑偏,振動源可能在滾筒或托輥;若伴隨物料跳動,需檢查進料口是否堵塞或物料分布不均。用手觸摸設備關鍵部位時,需在停機或做好防護的前提下進行,感受振動的強弱、頻率及傳播方向,初步劃定振動關鍵區域。

承載與導向部件的排查需聚焦“托輥-輸送帶-機架”三大關鍵。托輥間距過大、卡阻或損壞是常見振動誘因:轉動托輥時若出現卡滯或空轉異響,說明托輥軸承失效,其引發的振動多集中在輸送帶下分支,且隨運行周期性出現。輸送帶自身問題也會傳遞振動,接頭不平順會導致局部沖擊振動,運行時可見接頭處上下跳動;輸送帶張力不均則引發整體低頻振動,伴隨跑偏現象。機架作為設備支撐結構,若焊縫開裂或立柱松動,會使設備運行時產生“共振”,振動范圍廣且無明顯局部集中點,檢查機架連接處的緊固狀態即可發現問題。

輔助工具的應用可提升定位精度,實現“定性+定量”雙重驗證。便攜式振動分析儀能采集振動頻率、幅值等數據,與正常運行基線對比,通過頻譜分析識別特征頻率——如軸承故障會出現特定的特征頻率峰值,滾筒不平衡則表現為與轉速對應的基頻峰值。紅外熱像儀可檢測振動部位的溫度變化,軸承磨損引發的振動常伴隨溫度異常升高,與振動數據結合能準確定位故障點。對于復雜振動,可采用“分段隔離法”,暫時切斷某部件的動力傳遞,如斷開聯軸器單獨運行電機,判斷振動是否來自電機,逐步縮小范圍。

快速定位輸送機振動源,關鍵是建立“特征辨識-分區排查-工具驗證”的閉環邏輯。從直觀的感官判斷到準確的儀器檢測,從動力源頭到承載終端,每一步排查都需結合設備結構與運行原理。通過積累不同振動場景的處置經驗,建立振動源特征數據庫,能進一步提升定位效率。及時鎖定振動源并妥善處置,不僅能減少設備損傷,更能為輸送機的安全穩定運行提供堅實保障。

EN

EN

淄博市張店區寶灃路2甲12號

淄博市張店區寶灃路2甲12號

中輸客服

中輸客服